Bohren

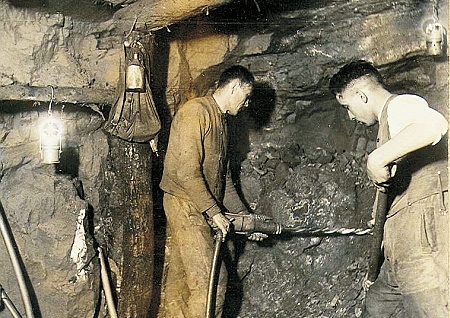

In mühsamer Kleinarbeit mussten früher die Bohrlöcher zur Aufnahme des Schießpulvers von Hand hergestellt werden, indem man mit dem Fäustel einen Bohrmeißel von einer Länge zwischen 20-70 cm unter ständigem Drehen und Umsetzen in das sehr harte Eisenerz trieb. Auf diese Weise schaffte ein Bergmann pro Schicht zwei Löcher mit ca. 30-40 cm Tiefe.

Nach 1870 hielt das Maschinenbohren Einzug in den Bergbau (im Lahn-Dill-Gebiet ab 1910 mit der Elektrifizierung der Gruben).

Im Eisenerzbergbau eigneten sich am besten Schlagbohrmaschinen (Bohrhämmer). Das druckluftbetriebene Gerät zertrümmerte das Gestein auf der Bohrlochsohle und musste wie der Handbohrmeißel immer wieder umgesetzt werden, damit ein annähernd kreisrundes Bohrloch entstand.

Die Druckluft wurde von Kompressoren durch Verdichten atmosphärischer Luft erzeugt und über ein Rohrnetz bis in jeden Abbau geleitet.

Bohrhämmer stellten zwar eine erhebliche Arbeitserleichterung dar, hatten aber einen Nachteil: Durch das anfallende Bohrmehl, das auch noch von der austretenden Pressluft aufgewirbelt wurde, nahm der gesundheitsschädigende Steinstaub zu und setzte sich in Lungen und Atemwegen der Bergleute fest (Silikose oder Steinstaublunge). Besonders gefährlich waren dabei die feinen Quarzstäube.

Zur Eindämmung dieser Gefahr ging man zum Nassbohren über, dabei bindet durch die Bohrstange in das Sprengloch geführtes Wasser den Staub (im Lahn-Dill- Gebiet zwischen 1946 und 1954).

Grube Erhaltung bei Weilburg-Odersbach

Musste der Bergmann bei der ersten Generation der Bohrhämmer das Gerät noch frei in der Hand halten und mit dem Körper gegen das Gebirge drücken, so übernahmen später – ebenfalls druckluftbetriebene – Vorschubsäulen, sog. Bohrknechte, diese sehr anstrengende Arbeit.